Даже лакокрасочные покрытия, которые рекламируются как краски на ржавчину, требуют подготовки поверхности, по крайней мере, удаления всех минеральных и органических загрязнений, продуктов коррозии, которые не плотно связаны с подложкой. Большинство производителей, предлагающих «краски на ржавчину», не берут на себя никакой ответственности в случае нанесения этих покрытий на поверхности, не прошедшие струйно-абразивную очистку хотя бы до степениSa 2 в соответствии с нормой EN ISO 8501-1.

Производители антикоррозионных ЛКМ очень часто обращаются к данной норме. Но, к сожалению, немногие отечественные предприятия, занимающиеся покрасочными работами, имеют ее в наличии. Полное название данной нормы «Подготовка стальной основы перед нанесением красок и подобных покрытий. Визуальная оценка чистоты поверхности Часть 1. Степени ржавости и степени подготовки непокрытой стальной основы и стальной основы после полного удаления прежних покрытий», и она состоит в основном из фотографий, которые применяются сравнительной оценки состояния поверхности до и после очистки. Различают четыре исходные состояния металлической подложки:

A – сталь непосредственно от производителя, покрытая прокатной окалиной(фото. 1)*

Фото. 1.Исходное состояние A

Наличие прокатной окалины на стали всегда приводит к проблемам (фото. 2). Гладкая и обычно замасленная поверхность окалины не обеспечивает надлежащей адгезии для лакокрасочных материалов. Слой окалины обычно очень твердый, но по своим свойствам он очень отличается от стали. В результате отличающегося от стали термического расширения, окалина рано или позже отслаивается от подложки и от этого не защитит даже самая лучшая краска.

Фото. 2. Обычно именно таким образом заканчивается покраска прокатной окалины.

B – сталь, которая уже немного полежала на складе. Часть окалины уже отстала, а часть слабо держится на поверхности. Кроме окалины на поверхности присутствуют следы коррозии (фото. 3).

Фото. 3. Исходное состояние B.

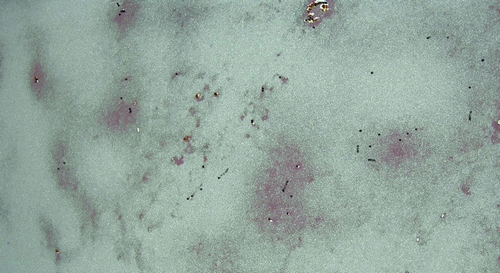

C – сталь, которая складировалась так долго, что окалины практически не осталось, а поверхность равномерно покрыта продуктами коррозии. Но ржавчина относительно небольшая и значительных повреждений нет(фото. 4).

Фото. 4. Исходное состояние C.

D – корродированная сталь с видимыми повреждениями (фото. 5).

Фото. 5 Исходное состояние D.

В норме EN ISO 8501-1 предусмотрены следующие степени чистоты подложки в зависимости от исходного состояния поверхности:

|

Исходное состояние

|

Струйно-абразивная очистка

|

Ручная и механическая очистка

|

Очистка пламенем

|

|

A

|

Sa 2½; Sa 3

|

|

Fl

|

|

B

|

Sa 1; Sa 2; Sa 2½ ; Sa 3

|

St 2; St 3

|

Fl

|

В таблице 1 описано, что обозначают эти символы.

|

Обозначение согласно EN ISO 8501-1

|

Описание

|

Фотография

|

Соответствие американской норме USA SSPC

|

|

Sa 1

|

Струйно-абразивная обработка, во время которой удаляются только слабо связанные с подложкой загрязнения – грязь, отслаивающаяся окалина, продукты коррозии (обдув абразивом). Она используется также для придания шероховатости старым лакокрасочным, горячеоцинкованным покрытиям. Для этой используются абразивные материалы, не содержащие железа, например, минеральные абразивы.

|

|

SP-7 (крацевание или обдув абразивом)

|

|

Sa 2

|

Тщательная струйно-абразивная обработка в результате которой удаляется около 80% загрязнений.

|

|

SP-6 (SP-6 не полностью соответствует Sa 2)

|

|

Sa 2½

|

Очень тщательная струйно-абразивная обработка, в результате которой удаляется около 95%загрязнений.

|

|

SP-10 (практически до чистого металла)

|

|

Sa 3

|

Струйно-абразивная очистка к чистому металлу, в результате которой удаляется практически 100% загрязнений.

|

|

SP-5 (чистый металл)

|

|

St 2

|

Тщательная ручная очистка с использованием механического оборудования.

|

|

SP-2 (механическая очистка ручным оборудованием)

|

|

St 3

|

Очень тщательная ручная очистка с использованием механического оборудования (шлифование, крацевание и т.д.), с помощью которого удаляется 60-70% загрязнений, а поверхность приобретает металлический блеск.

|

|

Sp-3 (механическая очистка ручным оборудованием)

|

|

Fl

|

Очистка пламенем. Поверхность свободна от прокатной окалины, ржавчины, старых лакокрасочных покрытий и других загрязнений.

|

После окончания очистки пламенемповерхность следует обработать стальной щеткой, из-за чего она напоминает поверхность, обработанную до степени St 3.

|

|

В норме EN ISO 8501-1 представлены образцы подготовки поверхности для всех исходных состояний поверхности(A, B, C иD). Показана также разница в подготовке поверхности с использованием нескольких разных видов абразивных материалов. Представленные в данной статье фотографии должны дать вам, по крайней мере, общее понятие о разнице в степени подготовки поверхности. И надеюсь, что они помогут тем, у кого нет в наличии данной нормы.

Важное значение при струйно-абразивной обработке имеет шероховатость подложки. О влиянии различных видов абразива на качество и шероховатость поверхности было уже много сказано на страницах журнала "Покраска Профессиональная".

Оценка шероховатости описана в норме EN-ISO 8503.

Проверка требуемой степени чистоты поверхности в соответствии с образцами из нормы EN ISO 8501-1 является только одним из этапов подготовки подложки к нанесению ЛКМ. Не менее важным является также контроль:

· степени обработки сварочных швов, острых кромок и других участков с дефектами

покрытия (норма ISO 8501-3);

· запыленности поверхности (норма EN ISO 8502-3);

· других загрязнений, которые могут иметь влияние на адгезию и стойкость лакокрасочных покрытий.

Эти вопросы мы рассмотрим в следующей статье.

М. Ячевский